溶析结晶具有能耗低、环境友好的优势,在医药、精细化工、食品、生物等领域发挥着至关重要的作用。大连理工大学高性能膜与膜耦合过程强化团队的姜晓滨教授提出的膜溶析结晶过程(MAAC)构建高效微观混合的近二维液膜传质界面(AIChE J. 2019, 65(2), 734),解决传统溶析结晶过程中的爆发成核问题,实现传质过程强化(Ind. Eng. Chem. Res. 2020, 59(21),10160)。近日,团队基于现有的典型传质模型和液膜更新理论,对MAAC的液膜形成和动态调节机理进行了可视化研究,分析MAAC界面液层的调控机理,利用CFD模拟和对比实验证实溶析剂液层对界面浓度梯度的精确调控效果,为强化界面传质的新型溶析结晶过程提供一个新的研究方向(Chem. Eng. Sci., 2020, 228, 116003)。

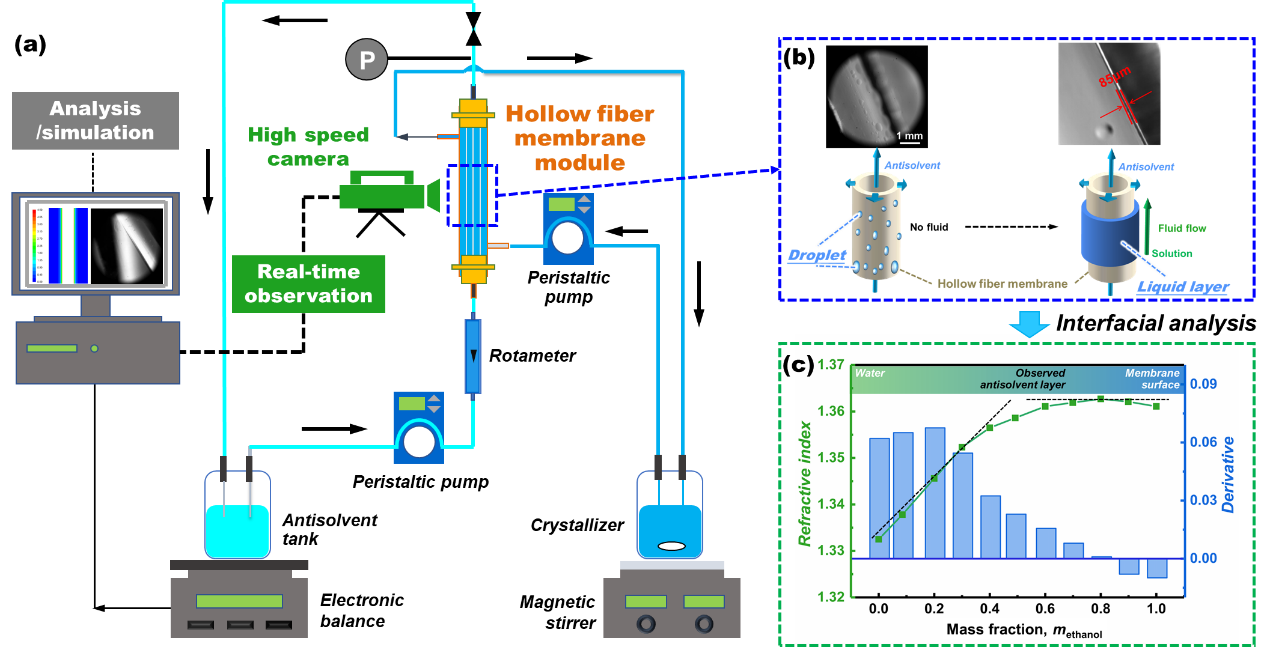

研究者建立如图1所示的膜辅助溶析结晶(MAAC)在线观测实验装置,对膜表面溶析剂液层进行实时在线观测。在线观测结果表明,流体流动所带来的剪切力会将渗透出的溶析剂液滴均匀铺展在膜表面形成极薄的纯溶析剂液膜,最终发展形成具有一定厚度和浓度的溶析剂液层。通过改变管内压力和壳程流速,溶析剂液层的厚度随之变化,表明膜辅助溶析结晶中溶析剂液层界面浓度梯度的可调性和过饱和度控制的灵敏性。进一步,通过溶析剂-结晶溶液的混合体系折光率分析,初步建立了一种适用于MAAC过程液膜厚度定性分析方法。

图1 MAAC过程流程图(左)、界面液层在线观测图(右上)及液层界面折光率分析图(右下)

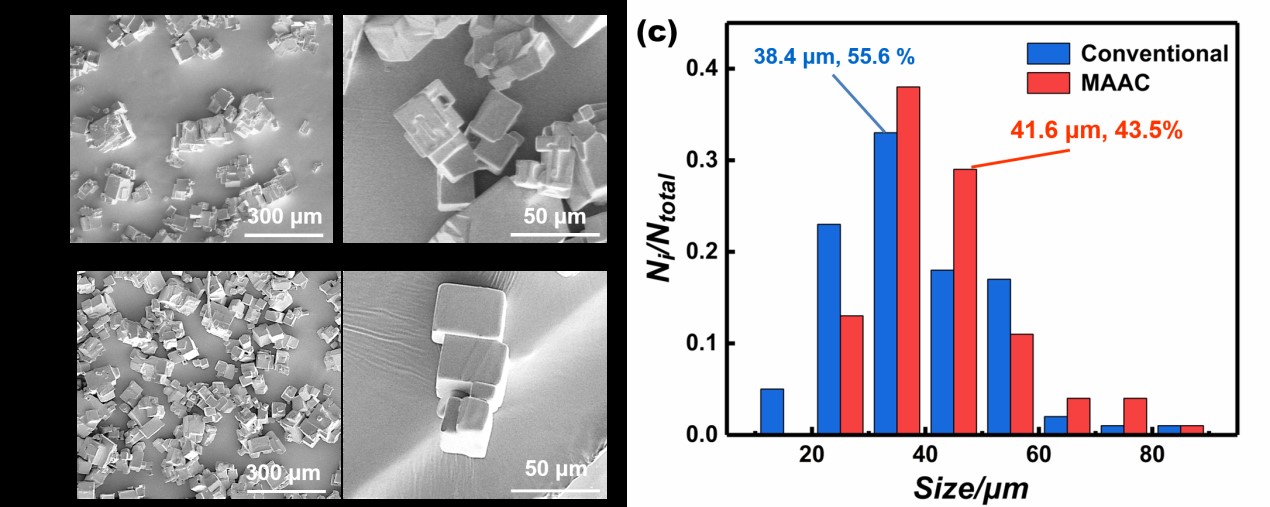

同时,CFD模拟结果表明,溶析剂液层在30 s后就可以达到稳定,相比于几个小时的结晶过程,可以实现快速的溶析剂浓度梯度构建。同时,溶析剂浓度只随中空纤维膜径向变化,轴向浓度无变化,不存在轴向返混的情况。模拟结果与实验结果一致,壳程流速增加后,表面的剪切应力增加,导致液层厚度的减小和溶析剂浓度分布梯度的增加。从晶体产品的对比图可以看出(图2),膜辅助溶析结晶得到的晶体形貌更加规整,粒度分布更窄,平均粒径和变异系数分别为41.6 μm和43.5%。表明膜辅助溶析结晶可以为晶体生长提供一个温和稳定的过饱和环境,对晶体特性调控有着显著的效果。

图2 晶体形貌和粒度分布对比:(a)常规溶析结晶得到的氯化钠晶体;(b)膜辅助溶析结晶得到的氯化钠晶体;(c)两种方法得到晶体的粒度分布对比图。

以上相关成果发表在化工领域Top期刊Chemical Engineering Science。论文的第一作者为硕士生盛磊,通讯作者为姜晓滨教授。该研究得到了国家自然科学基金(21676043, 21527812, 21978037)、科技部重点领域创新团队项目(2016RA4053)支持。

全文链接: